Afwerking

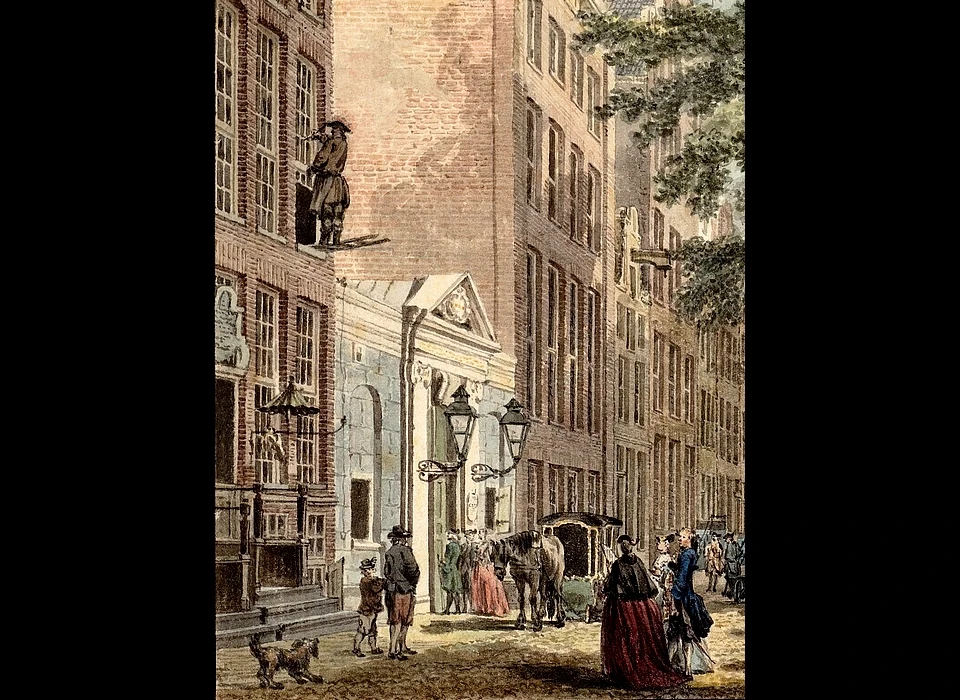

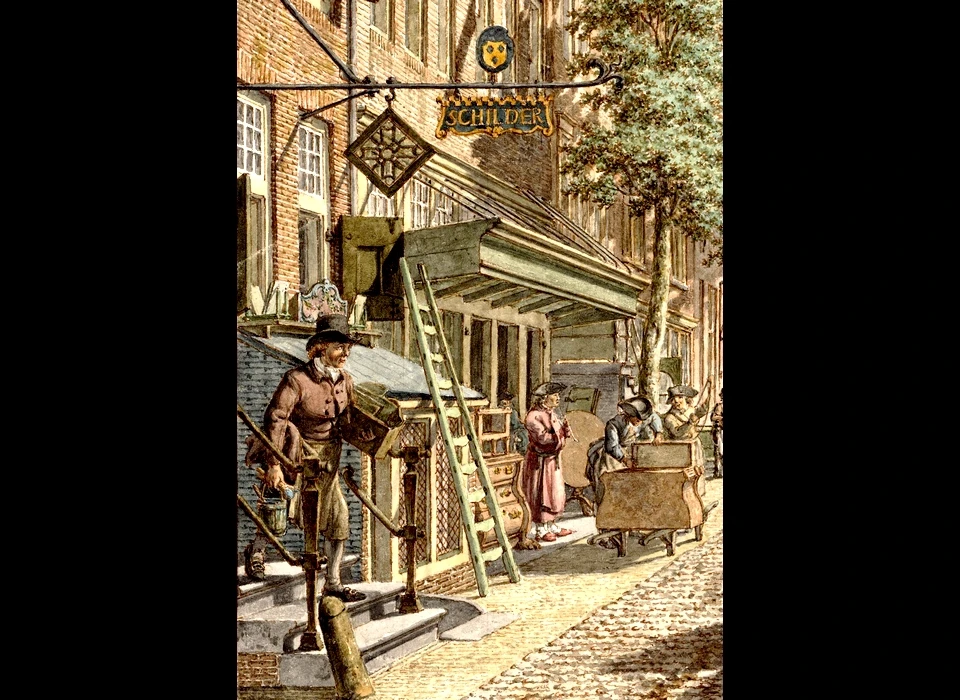

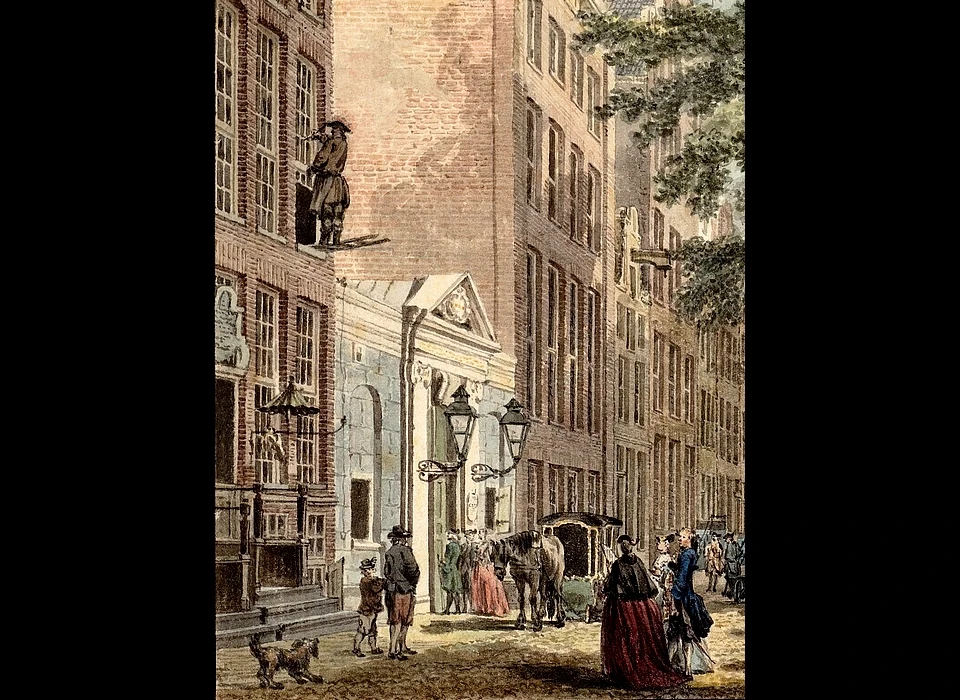

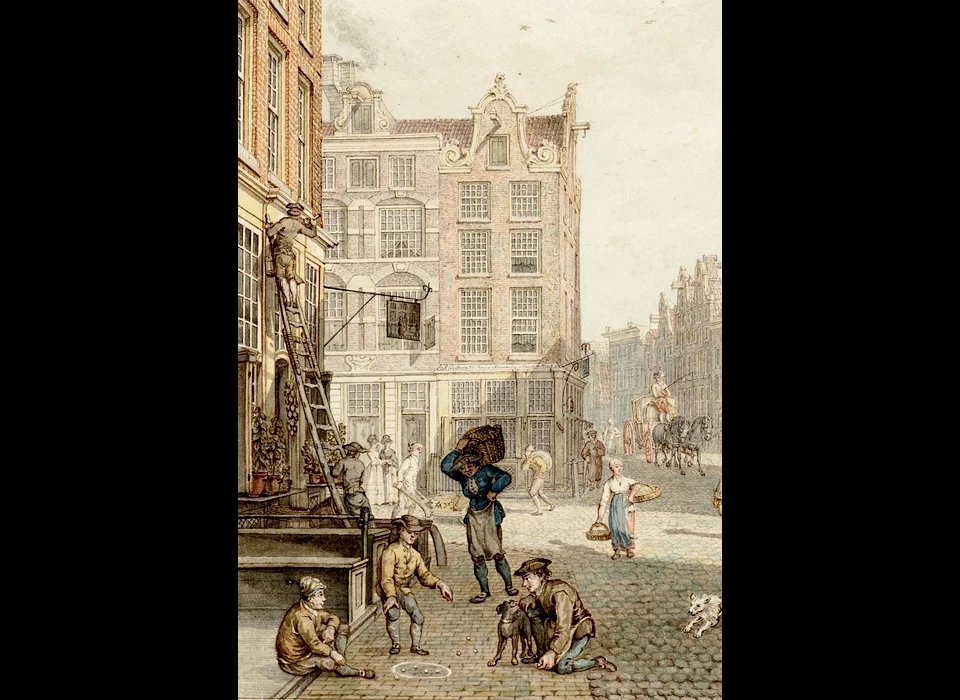

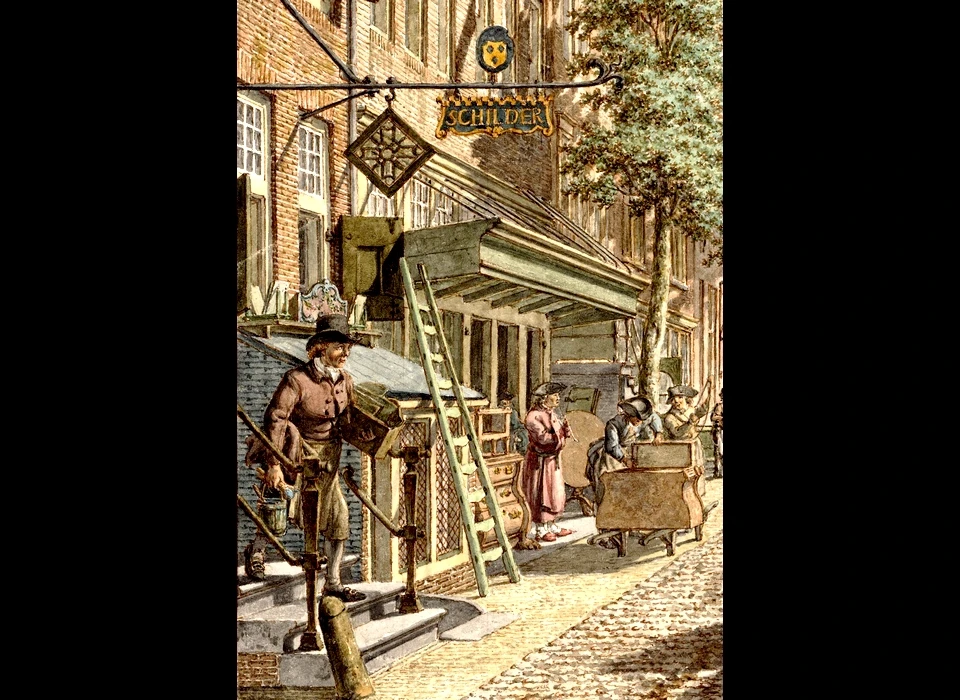

De schilder

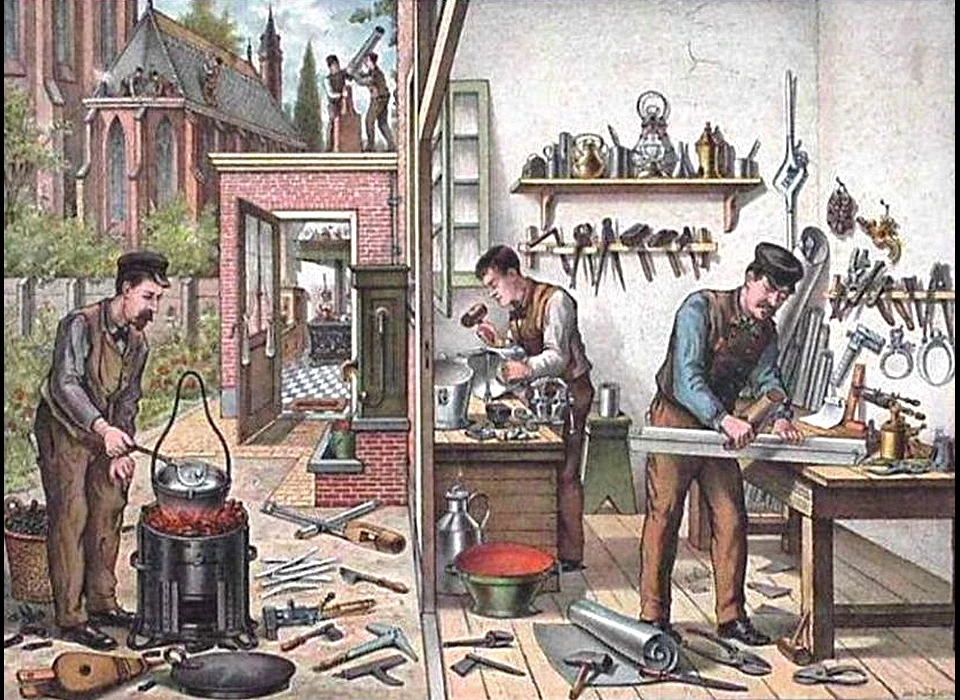

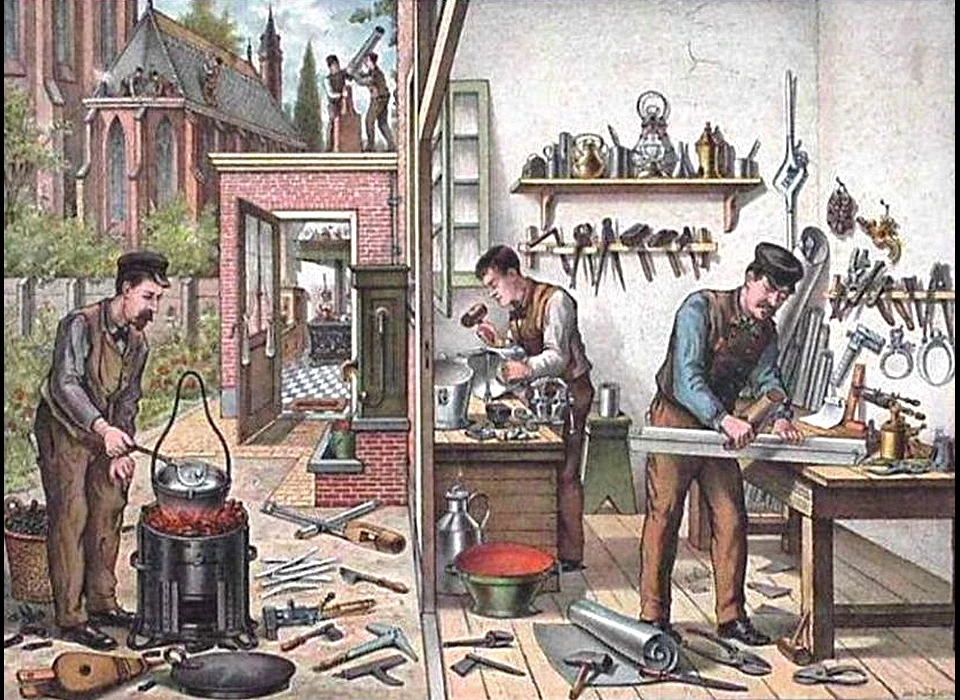

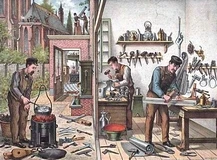

Een onderscheid tussen kunstschilder en huisschilder, zoals we dat nu kennen, bestond aanvankelijk niet. Met het instellen van de gilden aan het eind

van de middeleeuwen werd het verschil tussen de

'penseel' en de

'kwastgebruikers' langzamerhand duidelijk. Vanaf dat moment is er sprake

van

'fijnschilders' en

'grofschilders', waarbij de laatsten zich zullen specialiseren in het binnen- en buitenschilderwerk van huizen en

gebouwen. De naam

'huisschilder' gaat dan voor zichzelf spreken. Het schilderen van hout, steen, lood en ijzer heeft ten doel, de materialen tegen

invloeden van buitenaf te beschermen. Gebouwen, voortdurend blootgesteld aan regen en afwisselend kou en warmte, kunnen best een

'opperhuid' gebruiken.

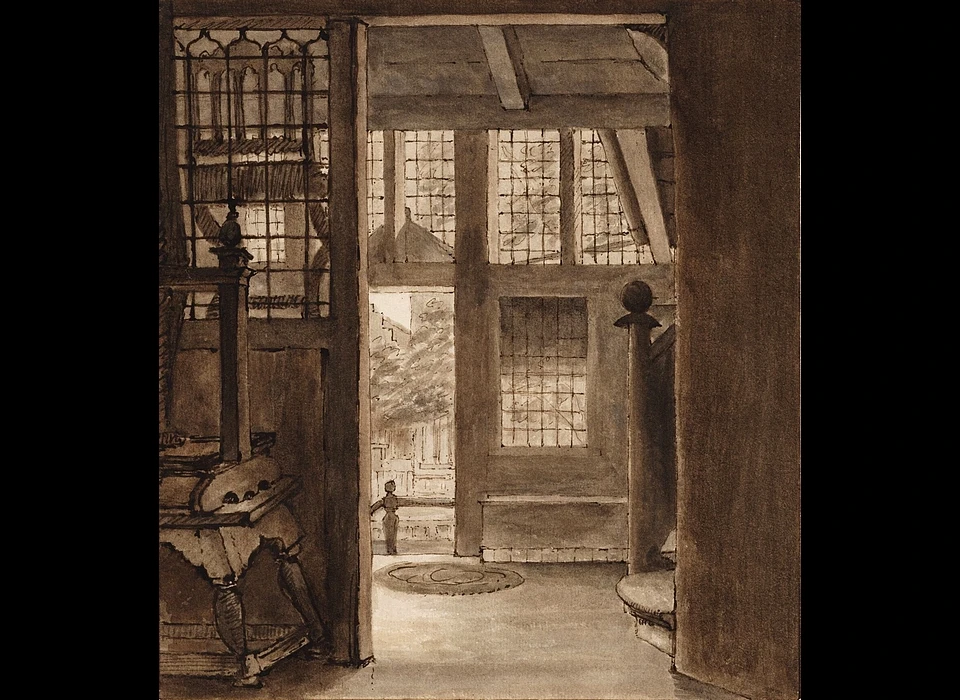

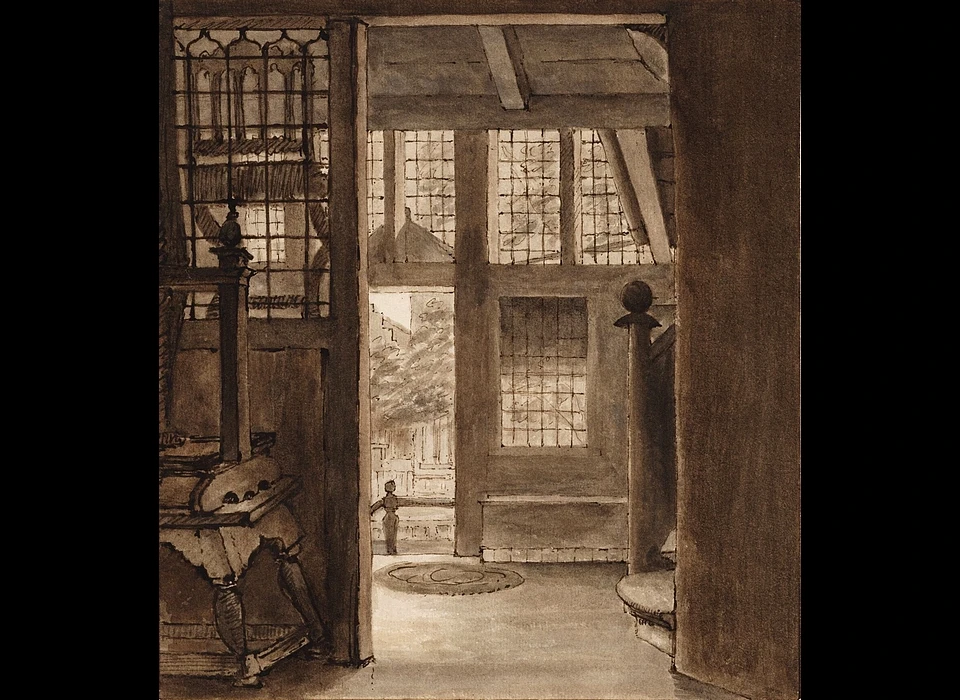

Maar ook binnenshuis was het in de l8de eeuw en de eeuwen daarvoor heel gebruikelijk om interieuronderdelen te schilderen. Kleur is in de architectuur

altijd heel belangrijk geweest, totdat in de tweede helft van de 19de eeuw een verandering in architectuuropvattingen optrad. Toen werd gepleit om de

specifieke eigenschappen van het bouwmateriaal, de structuur en de kleur onverdoezeld te laten spreken. Ook vanuit esthetisch oogpunt werden baksteen en

natuursteen gevels geschilderd. Onregelmatigheden in de steenstructuur en kleurverschillen konden zo worden weggewerkt. Soms werd een gevel geheel geschilderd

om er vervolgens dunne witte voegen, de

'schijnvoegen' op aan te brengen.

Verf en kleur ontstaan door het mengen van pigmenten (kleurstoffen) en bindmiddelen. De pigmenten zijn te verdelen in anorganische en organische pigmenten,

die beide in de natuur voorkomen dan wel fabrieksmatig worden bereid. Een voorbeeld van een anorganisch pigment zijn de okers, verweringsproducten van

ijzerhoudende gesteenten. De bruinkleurige Kasselse aarde, het Van Dijck's bruin, zijn organische pigmenten die in de natuur voorkomen. Het organische

rode karmijn werd gewonnen uit gedroogde lichaampjes van schildluizen. Rode kraplak werd gemaakt door de wortels van de meekrapplant te gebruiken. De verfhoutsoorten,

onder andere het Braziliëhout, dat in het Rasphuis aan de Heiligeweg werd geraspt, zijn eveneens organisch van oorsprong. Zij werden gebruikt in de

laken-, wol- en zijdeververijen. Langs chemische weg kwamen onder meer loodwit, zinkwit, dodekop, Berlijns blauw en Bremer groen tot stand. Tot de bindmiddelen

behoorden: bijenwas, lijmsoorten, melk (caseïne),eigeel (tempera) en eiwit en vooral lijnolie. De oudste, al meer dan tweeduizend jaar gebruikte methode

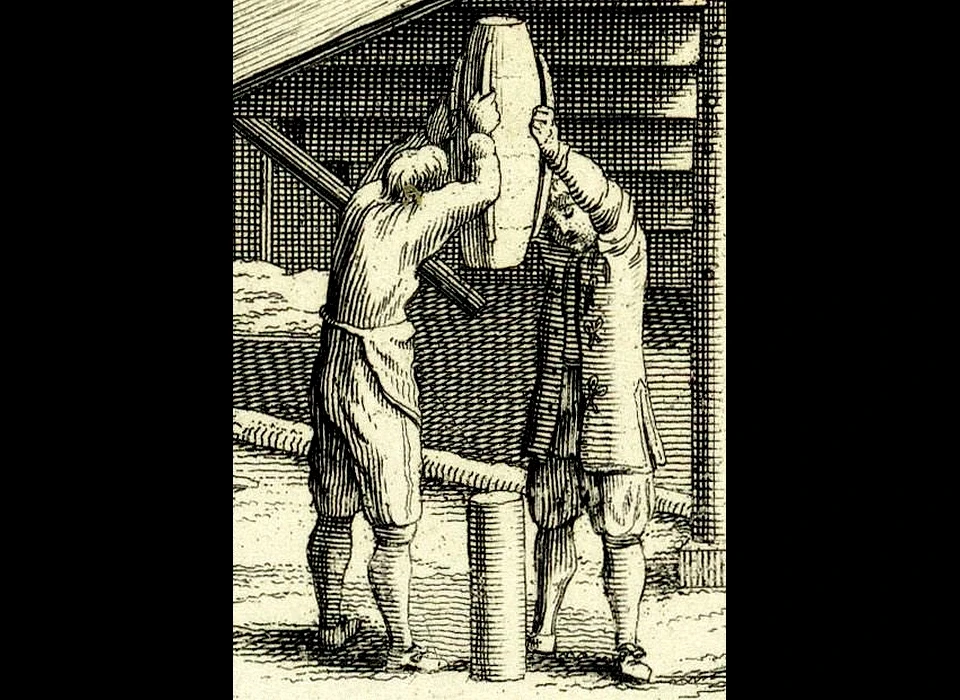

om pigment en bindmiddel te mengen, gebeurde op een marmerplaat. Met een wrijfsteen, in schildersjargon

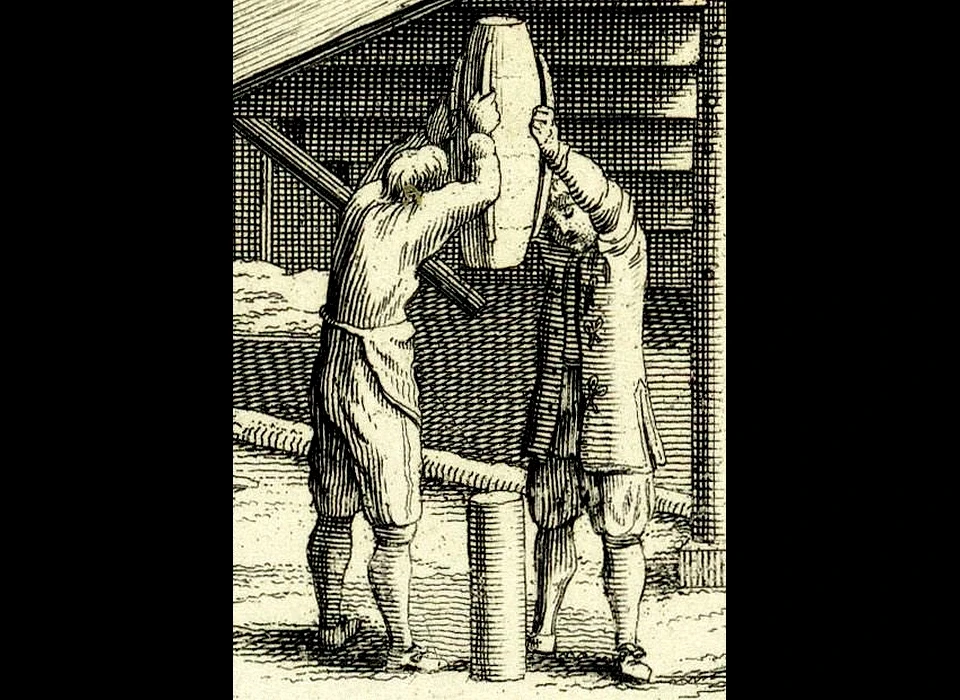

'loper' genoemd, werden de pigmentkorrels

op de plaat met het bindmiddel (bijvoorbeeld lijnolie) vermengd tot een vloeibare massa. Naast een geslepen steen gebruikte men ook een glazen

'loper'.

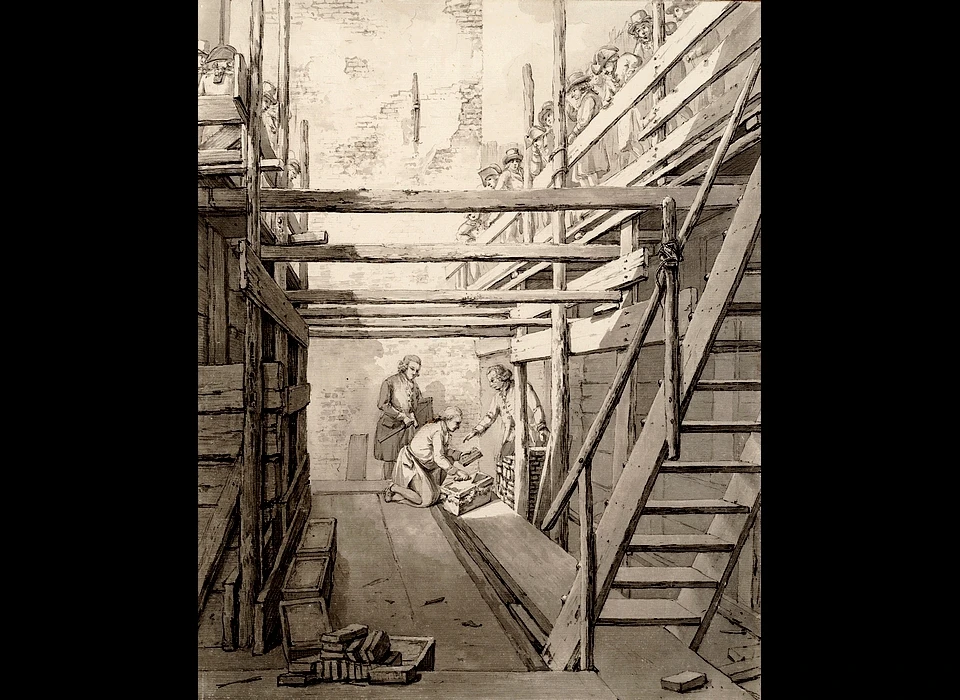

Deze was speciaal bestemd voor witte pigmenten om slijpselverontreiniging tegen te gaan. Tot in de 19de eeuw werd vorengenoemde methode gebruikt. Een eerste

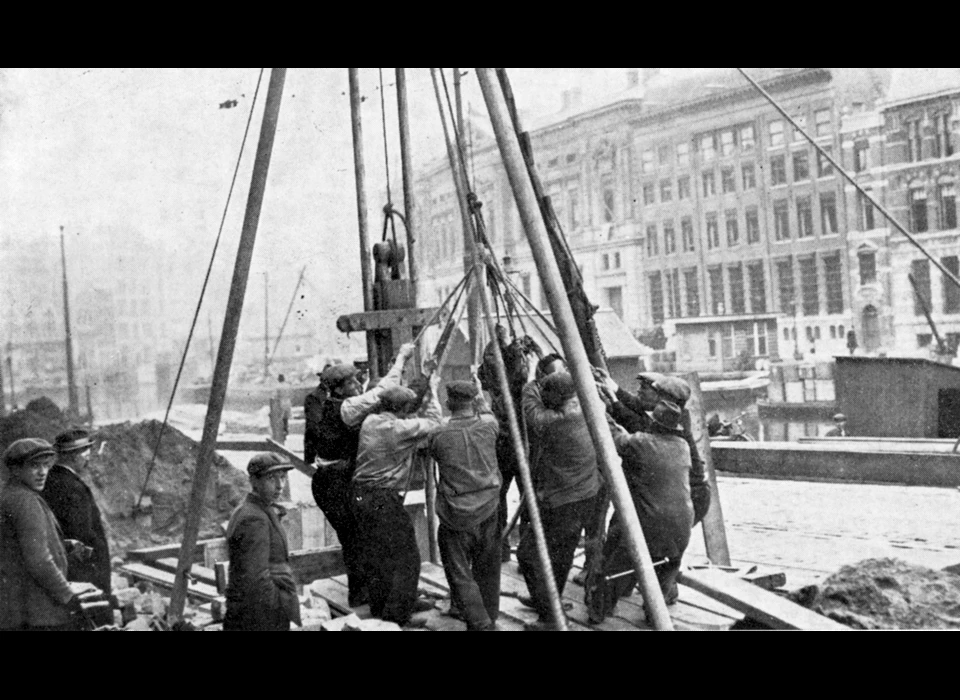

stap op weg naar mechanisatie was een primitieve maalinrichting. Deze bestond uit een bak met opstaande rand en een platte steen. De platte steen draaide

min of meer wrijvend over de daaronder vastliggende bak. Een slingerstok van soepel essenhout werd gebruikt om deze maalsteen in beweging te brengen. Deze

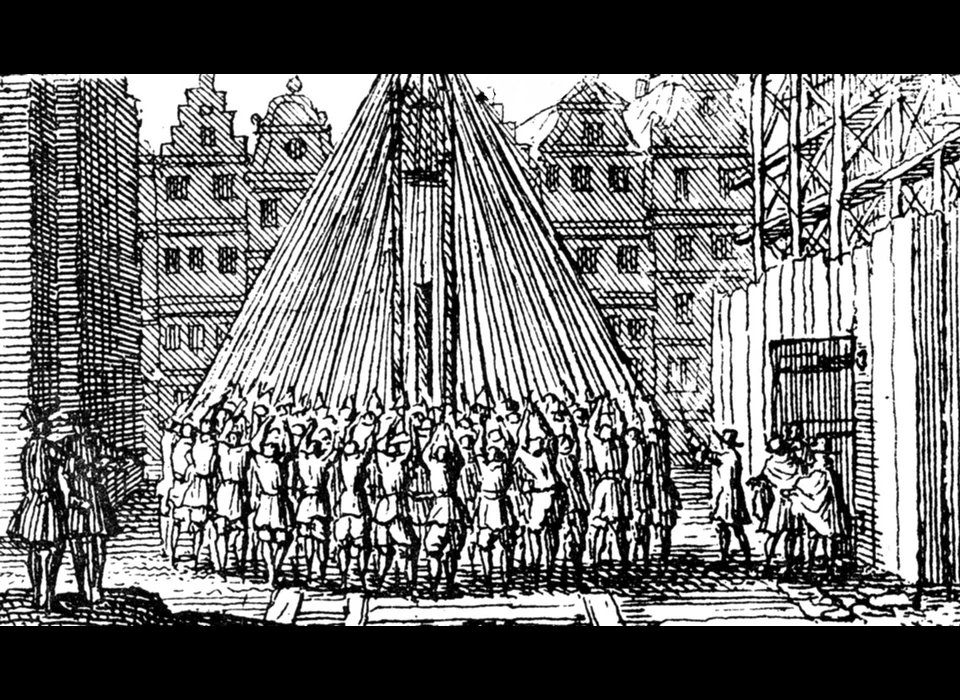

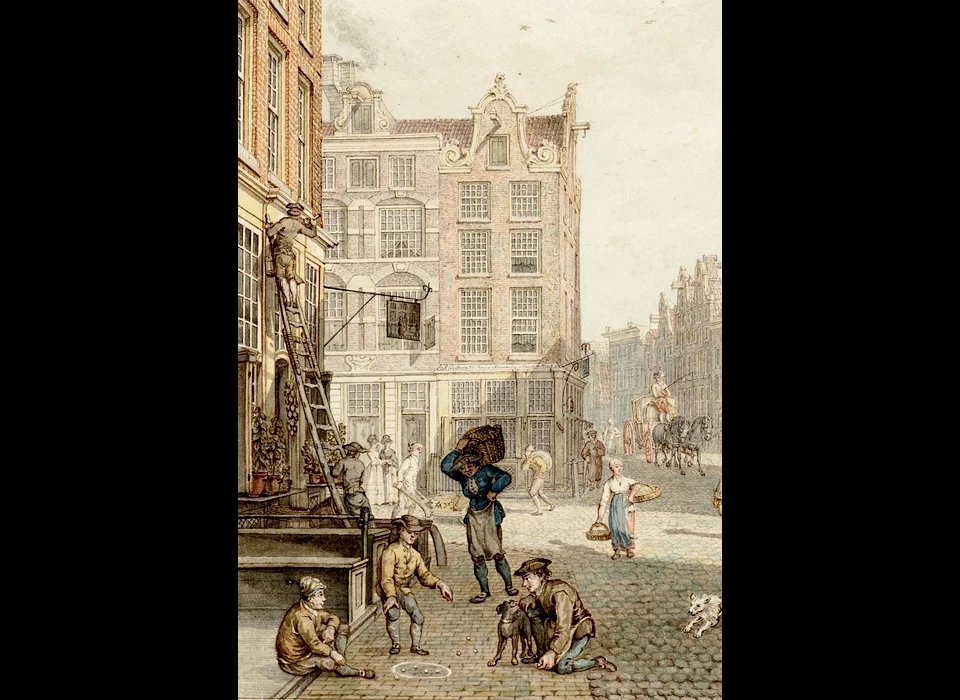

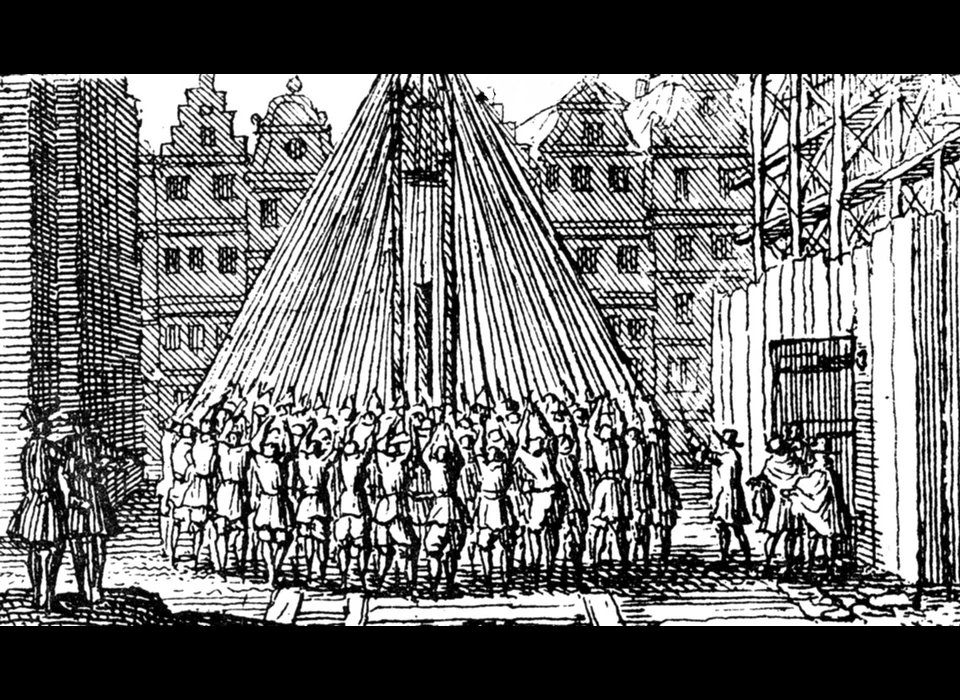

werd in het gat van de maalsteen en in het plafond aangebracht. Deze molen werd aangedreven door mankracht. Dat het schildersvak gelijk stond aan zwaar werk

bewijst ook het fijnstampen van grove stukjes verfstof in een vijzel. Bij grote exemplaren was de stamper nauwelijks met de blote hand te hanterenn kwam ook

hier het veerkrachtige essenhout te hulp. Aan een lange, horizontaal aan het plafond bevestigde stok werd een touw gebonden, waaraan de stamper werd vastgemaakt.

De veerkracht van de stok verlichtte de beweging van de stamper. Al deze voorbereidende klussen vonden plaats in de schilderswinkel en dan meestal in het stille

winterseizoen. Na de bereiding van de verf werden kleine hoeveelheden in een varkensblaas bewaard. Grote hoeveelheden verf werden in aardewerk potten of houten

tonnetjes bewaard. Een bekende, door de kuiper gemaakte houten verfpot is de

'klaploper'. Deze dankt zijn naam heel waarschijnlijk aan het feit dat de

schilder het niet zo nauw nam met de betaling aan de kuiper.

In 1801 verscheen van de hand van Lambertus Simis, meester-schilder te Amsterdam, het boek

'Grondig onderwijs in de schilder- en verwkunst'. Uit de

vele vaardigheden die een schilder machtig moest zijn, halen we drie imitatietechnieken, die in de 18de eeuw veel werden toegepast. Het gaat om: natuursteenschilderen,

gladhoutschilderen en marmerschilderen.

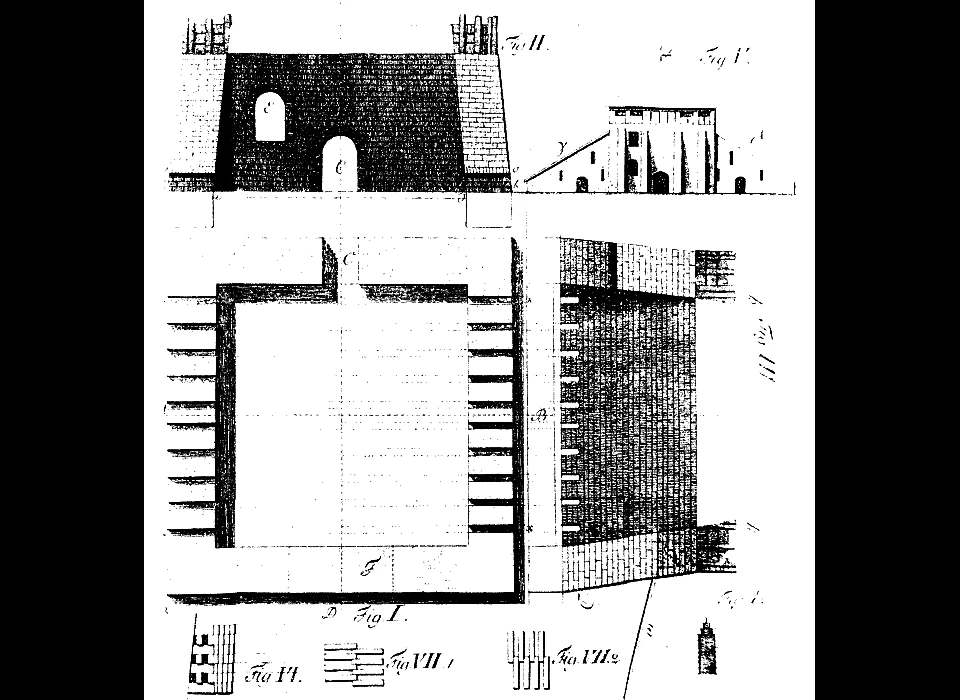

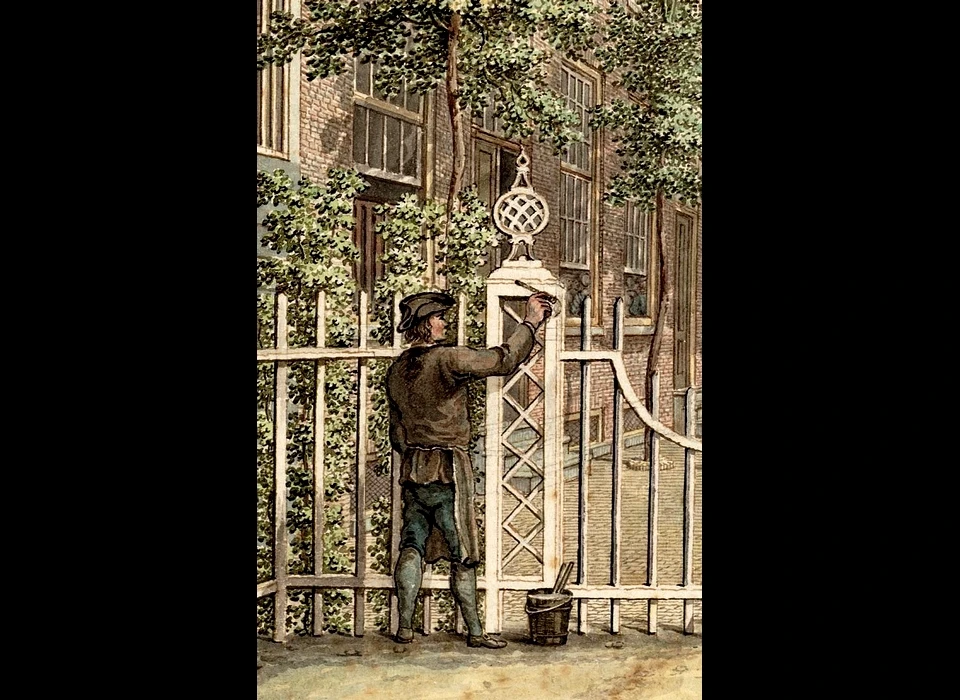

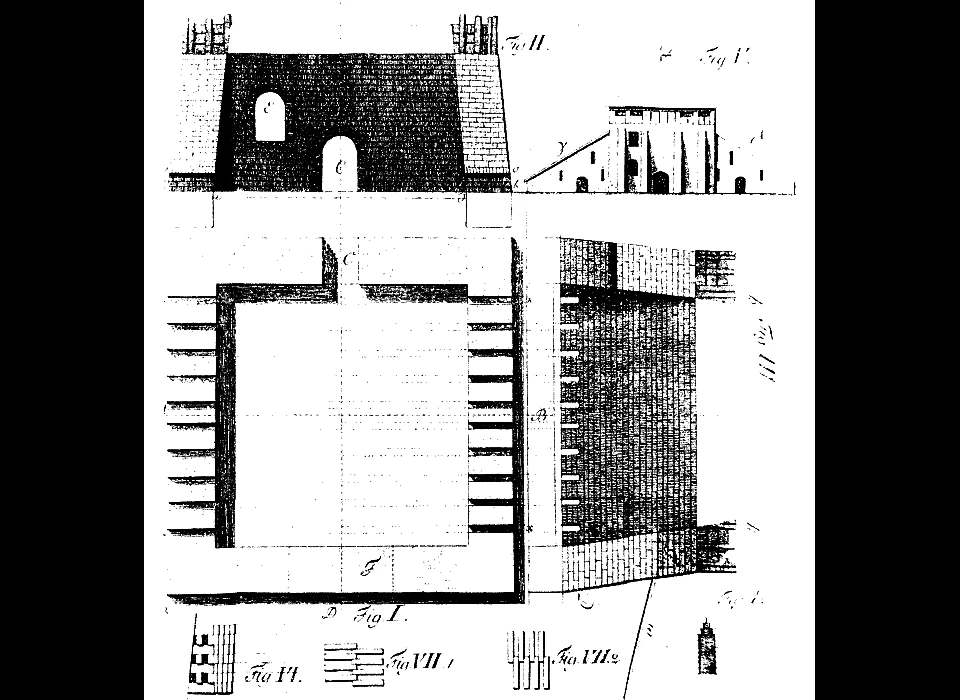

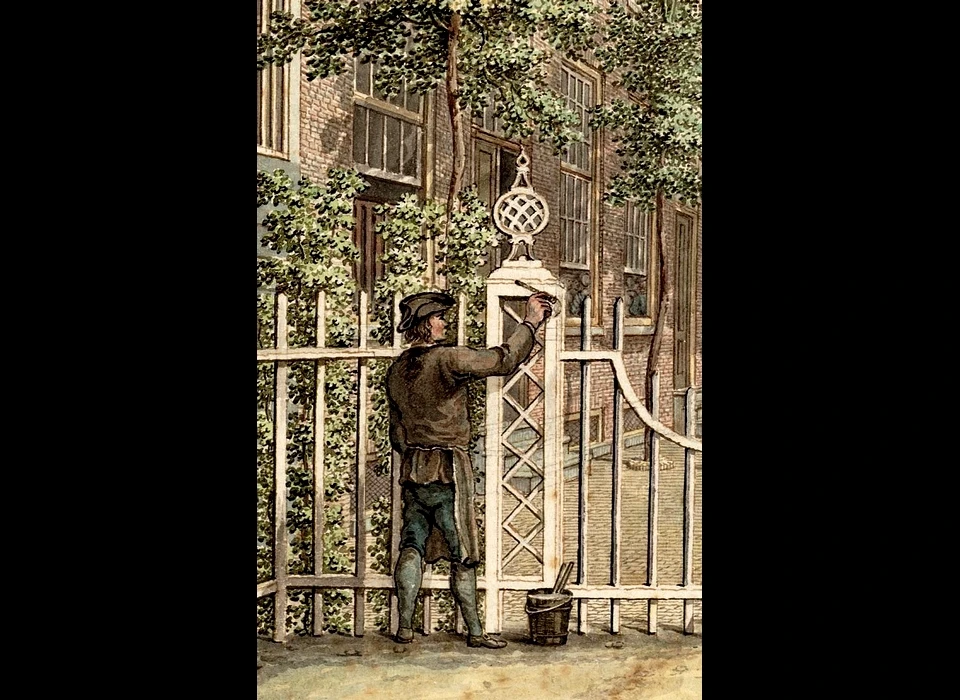

Van het natuursteenschilderen (bijvoorbeeld gevel, basement, architraaf, kolom, kapiteel of tuinhuis) is de imitatie van Bentheimsteen het meest toegepast.

Het hout werd daartoe tweemaal wit gegrond, de derde maal met dekwit. Steeds werd een klein stukje tegelijk bewerkt. Nadat de verf was opgebracht, werd het

oppervlak

'gekamd'. De kam bestond uit een dun plankje van zacht hout, waarin aan het scherpe einde zoveel mogelijk tanden waren uitgesneden om

'frijnslag',

een bewerkingswijze uit de steenhouwerij, te kunnen imiteren. Vervolgens werd een houten rij vertikaal op het te bewerken stuk gelegd, waarlangs de schilder

met de kam kon krassen. Direct na het

'kammen' moest het hele werk met goed droog schuurzand worden bestrooid. De stoffer diende om het losse en overtollige

zand weg te nemen. Blauwe hardsteen was moeilijker te imiteren, maar het gebeurde wel. De moeilijkheid zat hem in het gebruik van schuurzand. Daarom werd

hardsteen meestal zonder

'frijnslag' nagebootst. Het gewenste effect verkreeg men door op een lichtblauw geschilderde ondergrond, respectievelijk donkerblauwe

en witte verf te spatten. Mits niet te vol gespat ontstonden er zo donkere en lichte spatten aan het oppervlak. Wilde men toch het effect van

'frijnslag'

oproepen, dan ging de schilder, weliswaar met andere kleuren, net zo te werk als bij de voren beschreven Bentheimer-imitatie. Alleen na het drogen van het

zand werd nog een extra lichtblauwe laag uit het beste loodwit met een tikkeltje zwart aangebracht. Deze laatste verflaag behoorde slechts heel licht dekkend

te zijn. Tot slot werd nog zwarte en witte verf uitgespat.

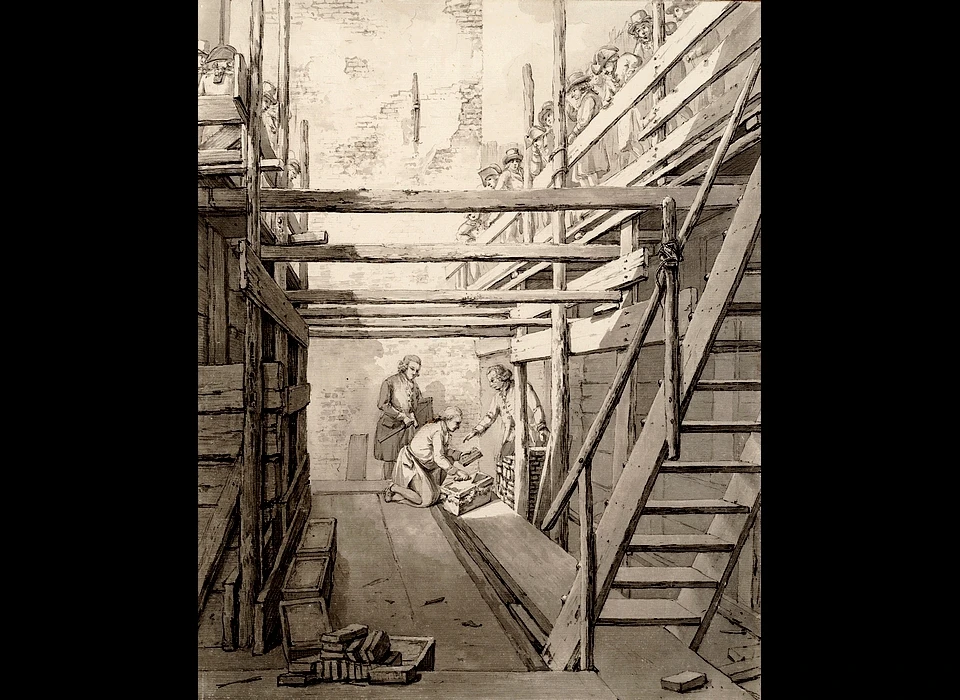

Om een goed resultaat te bereiken bij gladhoutschilderen moest aan een aantal voorwaarden worden voldaan. Voor de schilder was het van belang, voldoende kennis

van de houtsoorten te hebben. Vele houtvarianten konden worden geimiteerd: wortelhout, eikenhout, mahonie, olijf-, rozen- en walnoothout, ceder, enzovoort.

Het oppervlak van het te schilderen voorwerp moest eerst goed worden geschuurd en gladgemaakt om dan verschillende keren te worden gegrond. De laatste keer

werd het oppervlak afgeschuurd met puimsteen of een haaienvel. Het zacht maken geschiedde middels een

'daskwast' of

'verdrijver'. De verven voor

gladhoutschilderen zijn hoofdzakelijk donkere, gloeiende, transparante verven die qua kleur overeenstemmen met het na te bootsen hout. Het zijn vooral bruine,

rode en gele verven. De pigmenten werden ingewreven met rauwe lijnolie. Een gedeelte van de verfstof werd in een potje gegoten,waarin evenveel gekookte olie

zat. Als verdunning werd wat terpentijn gebruikt, waardoor een gladde saus ontstond. De verf werd nu matig dik opgebracht. Op de zwaarste partijen bracht men

met een kleine kwast een weinig donkere verf aan. Direct daarna werden met een eendenvleugel de houtnerven, vlammen en kwasten opgezet. Een daskwast zorgde voor

de uiteindelijke zachte structuur. Na een dag drogen kon men lakken of vernissen. Dit gebeurde met reeds gebruikte schone kwasten, daar bij nieuwe kwasten vaak

haartjes loslieten. Vooral binnendeuren, trapbalusters en meubels kwamen in aanmerking voor gladhoutbehandeling, waarbij de verflaag sterk en de kleur goed

intact bleven.

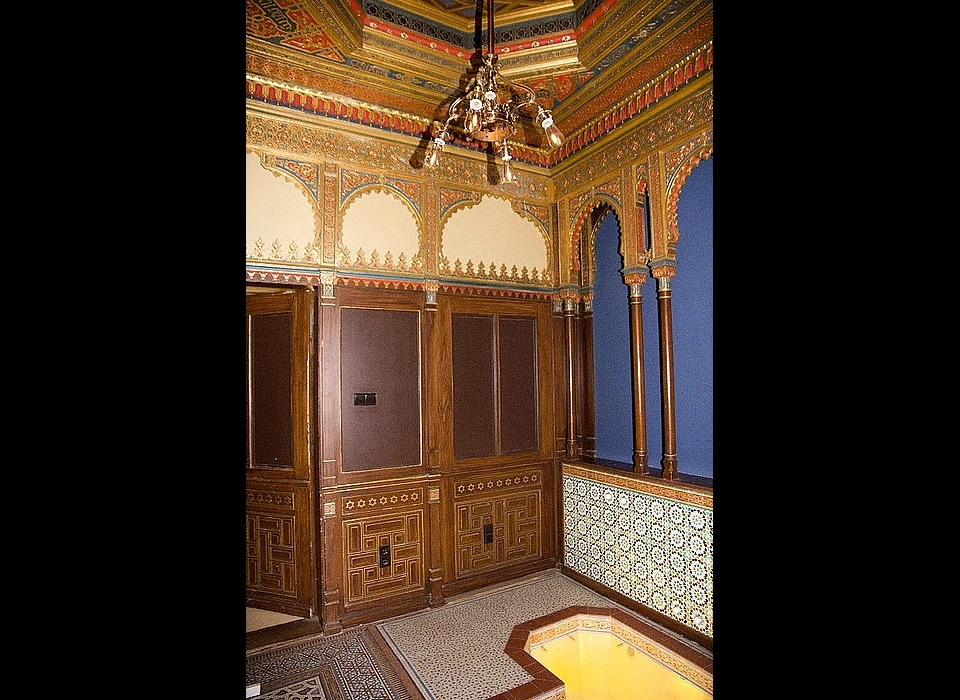

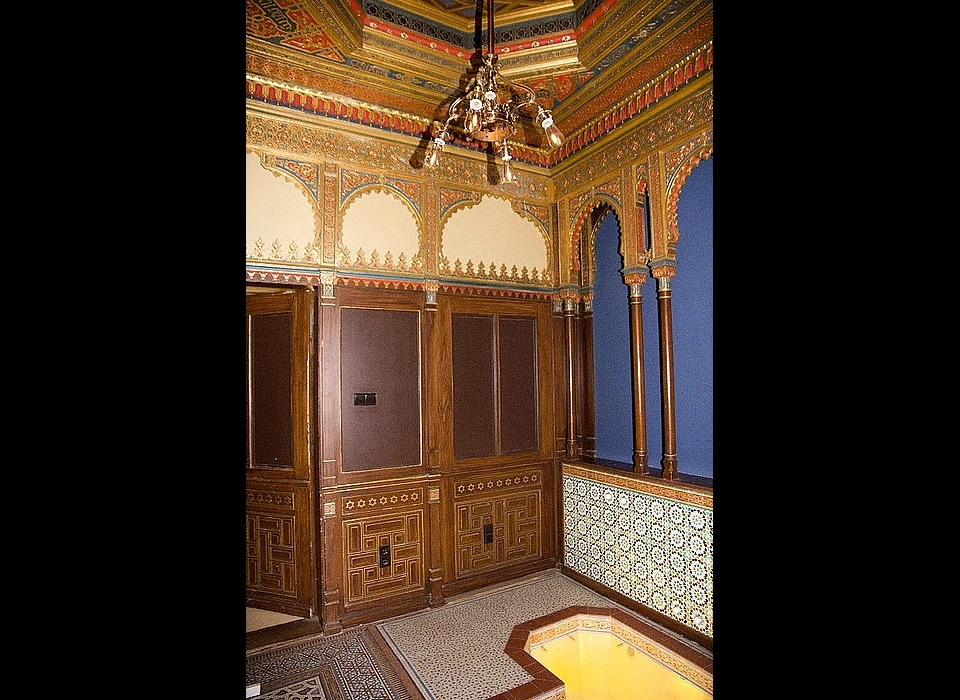

Het marmerschilderen paste men vooral toe bij schoorsteenmantels, lambrizeringen en deuromlijstingen. Vele 18de-eeuwse huizen waren en zijn ermee verfraaid.

Ook eenvoudige huizen die door marmerimitatie van de lambrizeringen in de gangen een bepaalde allure kregen. Bij een nieuwe houten schoorsteenmantel werden

eerst de spijkergaten met olie-stopverf gestopt om te voorkomen dat het roest van de spijkers door de verf kwam. Voorts moest men de mantel met verschillende

sterke lijmlagen behandelen om het hout mooi glad te krijgen. Na droging werd het oppervlak met puimsteen of een haaienvel gladgeschuurd, zodat alle oneffenheden

verdwenen. Als grondkleur werd de hoofdtoon van het natuurlijke marmer aangehouden, bijvoorbeeld fijngewreven verf uit loodwit. Deze werd zeer sterk verdund

met terpentijn en moest direct na het opbrengen met een daskwast of verdrijver worden gladgestreken. Pas de volgende dag kon men de marmerverven opbrengen,

bijvoorbeeld blauw gemengd met zuiver loodwit, of met in terpentijn gebleekte olie en zwartsel. In de nog natte, heel dun aangebrachte verf dienden de donker-

en lichtpartijen met dezelfde verf geschilderd en met zwart en wit te worden opgehoogd. Ondertussen werd het oppervlak glad gestreken met de daskwast. Na

droging werd de mantel losjes afgeschuurd en afgestreken met witte vernis. Dit gebeurde met een nat lapje wol, waarin gemalen puimsteen zat. Hoe vaker men na

iedere bewerking schuurde, des te mooier werd het oppervlak.

Naar begin